Share

Pin

Tweet

Send

Share

Send

ในกลไกของปีก่อนหน้าของการผลิต (เครื่องจักรกระปุกเกียร์ไดรฟ์) เกียร์และเกียร์มักทำจากเหล็กหล่อสีเทาซึ่งโหลดต่ำและขนาดกลางไม่ด้อยกว่าเหล็กคู่และกระบวนการหล่อง่ายกว่าและราคาถูกกว่าเหล็ก

แต่เหล็กหล่อมีความเปราะและในเฟืองและเกียร์ที่มีการเปลี่ยนแปลงอย่างรวดเร็วในการโหลดหรือการเพิ่มขึ้นของฟันหักและกลไกทั้งหมดล้มเหลว แน่นอนว่าจะเป็นการดีกว่าถ้าคุณเปลี่ยนเกียร์หรือเกียร์ด้วยฟันที่หายไปด้วยผลิตภัณฑ์ใหม่ซึ่งไม่สามารถทำได้ จากนั้นยังคงพยายามกู้ฟันในอีกทางหนึ่ง

หนึ่งในตัวเลือกที่เกี่ยวข้องกับการเตรียมทางกลของสถานที่ของฟันหัก, พื้นผิวของวัสดุที่เหมาะสมสำหรับความแข็งแรงและลักษณะอื่น ๆ และการประมวลผลของพื้นผิวเพื่อให้ได้ฟันใหม่ที่แน่นอนในรูปทรงเรขาคณิต

อุปกรณ์อุปกรณ์และวัสดุที่จำเป็น

สำหรับการทำงานเราต้องการ:

- เครื่องบดและสว่านขนาดเล็ก (สว่าน);

- ไฟฉายเชื่อมออกซิเจน - อะเซทิลีน

- ไร;

- ชีวกลศาสตร์ (หัววัด);

- กลึง;

- กระดาษทราย

- เพลาที่มีน็อตและตัวหยุดแบบท่อสำหรับเฟืองและเฟือง

- คัตเตอร์สำหรับสร้างโปรไฟล์ของช่องระหว่างฟัน

- แกนของโรงสีพร้อมการจับแบบเบ็ดเสร็จ

- เครื่องมิลลิ่งหัวหาร;

- เครื่องมือวัด (เวอร์เนียร์คาลิเปอร์ไมโครมิเตอร์) ฯลฯ

ในการเติมช่องว่างระหว่างฟันทั้งสองที่อยู่ติดกันซึ่งสัมพันธ์กับฟันที่หักเราจำเป็นต้อง:

- แท่งทองแดงซิลิคอน (ซิลิโคน);

- ฟลักซ์ (ส่วนหลัก: บอแรกซ์ที่มีส่วนผสมของแมกนีเซียมเล็กน้อย);

- ผ้าห่มเชื่อมไฟเบอร์กลาส;

- ยาจกผ้าเช็ดปากผ้า ฯลฯ

กระบวนการในการคืนสภาพฟันหัก

ประกอบด้วยสามขั้นตอน:

- การเตรียมไซต์และการอุดฟัน (การปิดผนึก) ของช่องว่างระหว่างฟันทั้งสองที่อยู่ติดกันด้วยความเคารพต่อฟันที่หายไป

- สร้างที่ยึดสำหรับเครื่องตัดเกียร์และแกนสำหรับยึดเฟืองบล็อกและเกียร์บนเครื่องระหว่างการประมวลผล

- การก่อตัวของโปรไฟล์ฟันโดยการสุ่มตัวอย่างวัสดุที่ฝากด้วยเครื่องตัดพิเศษทั้งสองด้าน

การเตรียมจุดบัดกรี

เนื่องจากเหล็กหล่อสีเทานั้นยากต่อเครื่องจักรกลจึงแทบเป็นไปไม่ได้ที่จะทำเช่นนี้ด้วยสว่านขนาดเล็ก มันจะดีกว่าและเร็วกว่าที่จะบดฟันที่หักโดยใช้เครื่องบด

ในตอนท้ายคุณสามารถทำให้ฐานหยาบด้วยสว่านเพื่อทำให้ฐานหยาบ สิ่งนี้จะช่วยให้การเชื่อมต่อที่คงทนมากขึ้นของวัสดุที่ฝากด้วยเหล็กหล่อ

กระบวนการประสาน

มันเริ่มต้นด้วยการอุ่นเครื่องอย่างทั่วถึงและสม่ำเสมอด้วยหัวเผาแก๊ส - อะเซทิลีนทั้งที่บัดกรีและชิ้นส่วนที่อยู่ติดกัน มิฉะนั้นความน่าจะเป็นของการแตกร้าวในชิ้นส่วนเหล็กหล่อจะเพิ่มขึ้น

จากนั้นสถานที่ในการบัดกรีและแท่งซิลิกอน (ซิลิโคน) เล็กน้อยจะถูกทำให้ร้อนขึ้นสีแดงซึ่งหลังจากความร้อนถูกลดลงในภาชนะที่มีฟลักซ์ซึ่งส่วนใหญ่ประกอบด้วยบอแรกซ์ด้วยการเติมแมกนีเซียมจำนวนเล็กน้อย

ถัดไปแท่งซิลิโคนสีบรอนซ์ที่เคลือบด้วยฟลักซ์จะถูกวางไว้เหนือโพรงและละลายโดยใช้เปลวไฟของเตาอะเซทิลีน การดำเนินการนี้จะดำเนินต่อไปจนกระทั่งประสานบรอนซ์ที่เป็นทรายจะเติมปริมาตรทั้งหมดของช่องระหว่างฟันทั้งซี่ที่อยู่ติดกัน

ในตอนท้ายของขั้นตอนนี้เพื่อป้องกันการแตกร้าวจากการระบายความร้อนอย่างรวดเร็วเราครอบคลุมส่วนที่คืนค่าด้วยผ้าห่มเชื่อมไฟเบอร์กลาสและปล่อยให้มันเย็นลงอย่างช้าๆตามเวลาที่กำหนด

กระบวนการของการกลึงปลายของเกียร์ด้วยการบัดกรี

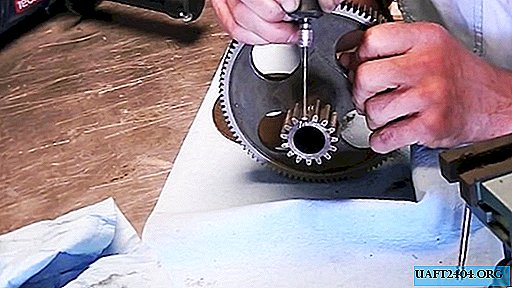

เรายึดล้อเฟืองเข้ากับหัวจับของเครื่องกลึงและโดยใช้หัววัดให้ตั้งค่าบล็อกด้วยค่าความพร่องที่เล็กที่สุดที่เป็นไปได้การเคาะเกียร์จากด้านหนึ่งหรืออีกด้านหนึ่งด้วยตะลุมพุกหากจำเป็น

จากนั้นด้วยความช่วยเหลือของใบมีดที่เราเอาการไหลของการบัดกรีที่ยื่นออกมาเกินปลายของเกียร์ ในตอนท้ายของการบดด้วยกระดาษทรายเราจะทำการบดพื้นที่การประมวลผล

การเตรียมบล็อกและหัวกัดสำหรับงาน

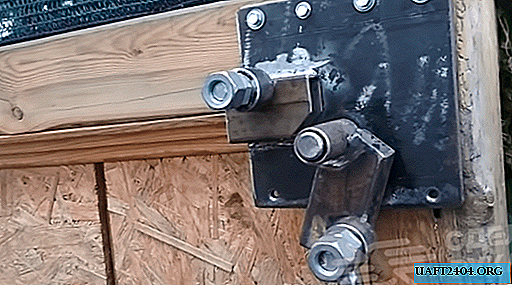

บล็อกเฟืองและเฟืองติดตั้งบนเครื่องกลึงบนแกนที่เตรียมไว้ล่วงหน้าโดยขันน็อตและตัวหยุดให้แน่น

ในการสร้างที่ยึดสำหรับเครื่องตัดกัดเราใช้แท่งเหล็กที่มีความยาวและเส้นผ่านศูนย์กลางใหญ่กว่ารูในเครื่องมือเล็กน้อย เรายึดไว้ในหัวจับของเครื่องกลึงและจากปลายด้านแรกเราเจาะรูเล็ก ๆ ด้วยสว่านกลางซึ่งเราจะขยายด้วยสว่านเกลียวจนถึงขนาดที่ต้องการ

ต่อไปในส่วนท้ายของเครื่องเราจะทำการแตะและสอดเข้าไปในรูที่ปลายก้าน นำ headstock กลับมาแล้วตัดด้ายด้วยมือหมุนก๊อกด้วยลูกบิด ในด้ายที่เกิดขึ้นเราขันน็อตแบบโฮมเมดที่มีหัวทรงกระบอกแบนและมีรูปทรงสี่เหลี่ยมสองอันที่มีความสมมาตรเทียบกับจุดศูนย์กลางของก้านสำหรับการจับยึดด้วยกุญแจพิเศษ

จากนั้นเราจะสิ้นสุดร็อดที่อีกด้านหนึ่งและเจาะมันตามความยาวที่ต้องการภายใต้เส้นผ่านศูนย์กลางของแกนหมุนของเครื่องกัด การหมุนจะดำเนินการโดยการตรวจสอบเส้นผ่านศูนย์กลางเป็นระยะเพื่อไม่ให้ขนาดเล็กลง ในตอนท้ายเราบดพื้นที่กลึงด้วยเทปกากกะรุนและเช็ดด้วยผ้า

การสร้างโปรไฟล์ฟัน

เราแก้ไขตัวยึดของเครื่องตัดในแกนหมุนของเครื่องกัดและบดแท่งตามขนาดของรูในโรงสีโดยทำการวัดเส้นผ่านศูนย์กลางด้วยไมโครมิเตอร์เป็นระยะ ในตอนท้ายบดร่องด้วยกระดาษทรายและเช็ดด้วยเศษผ้า

เราวางเครื่องตัดบนที่ยึดและติดตั้งที่ปลายด้วยสลักเกลียวยึดด้วยมือก่อนและในตอนท้ายด้วยกุญแจพิเศษพร้อมไขควง ติดตั้งหัวหารและ tailstock บนเดสก์ท็อปเครื่องกัด เราจะทำการโหนเหล่านี้เพื่อให้แน่ใจว่ามีการจัดตำแหน่งสูงสุดในระนาบแนวตั้งและแนวนอน ในการทำเช่นนี้ให้ใช้หัววัดและปรับตำแหน่งของ tailstock เทียบกับหัวหาร หลังจากได้รับแสงปุ่มเหล่านี้จะถูกยึดเข้ากับโต๊ะเครื่องกัดอย่างแน่นหนา

การดำเนินการที่สำคัญที่สุดคือการจัดตำแหน่งที่แม่นยำของคัตเตอร์เกี่ยวกับเกียร์ที่ถูกเรียกคืน สำหรับสิ่งนี้เราใช้คาลิปเปอร์ไมโครมิเตอร์ไม้บรรทัดโลหะ

แบ่งลักษณะของศีรษะด้วยจำนวนฟันและรับจำนวนรอบของการหมุนของด้ามต่อ 1 ซี่ มักจะได้รับเศษส่วน จากนั้นค่านี้จะอยู่ในวงกลมของตัวแบ่ง

ตอนนี้คุณสามารถเปิดแกนหมุนของเครื่องกัดและเริ่มก่อตัวเป็นหนึ่งในฟันผุของฟันที่ได้รับการฟื้นฟู วิธีนี้ทำได้ดีที่สุดใน 2-3 รอบเพื่อไม่ให้เกิดความเสียหายกับพื้นผิว เมื่อทำการขึ้นรูปฟันมันจำเป็นต้องกำจัดอนุภาคของวัสดุที่ถูกตัดออกจากเครื่องตัดและหล่อลื่นเครื่องมือ ต่อไปเราจะทำการตัดคัตเตอร์และหมุนเฟืองตามขั้นตอนเดียวด้วยหัวที่แบ่งและทำซ้ำการทำงานก่อนหน้านี้อีกครั้ง

หนึ่งความคิดเห็น

ทำไมต้องใช้ซิลิคอนบรอนซ์ในการสร้างฟันบนเฟืองเหล็กหล่อ? มันไม่น่าเชื่อถือหรือไม่ที่จะก่อช่องระหว่างฟันด้วยอิเล็กโทรดเหล็กหล่อแล้วทำการประมวลผลด้วยเครื่องตัดเกียร์?

หากคุณทำเช่นนี้เนื่องจากอุณหภูมิสูงเหล็กหล่อจะ“ ฟอกขาว” และพื้นที่ถูกสร้างขึ้นซึ่งไม่สามารถใช้งานได้จริง บรอนซ์ซิลิโคนมีความแข็งแรงคล้ายกับเหล็กหล่อสีเทาและมีความต้านทานแรงดึงสูงขึ้น ยิ่งกว่านั้นการประมวลผลอย่างที่เราเห็นไม่ยากเลย

Share

Pin

Tweet

Send

Share

Send