Share

Pin

Tweet

Send

Share

Send

วัสดุที่จำเป็น

ก่อนที่จะเริ่มการผลิตของสื่อคุณจะต้องซื้อหรือหาในถังขยะ:

- ท่อเหล็กสี่เหลี่ยมขนาด 50x50 มม.;

- มุมเหล็ก 40x40 มม.

- แถบเหล็ก 40x4 มม.;

- แผ่นเหล็ก 10 มม.;

- แผ่นเหล็ก 4 มม.;

- แจ็คขวด 5 ตัน

- 2 คอยล์สปริงสำหรับแทรมโพลีน;

- สลักเกลียวรูปตัว J 2 ตัวพร้อมถั่ว

- 12 60 มม. สลักเกลียว M10 พร้อมน็อต;

- สลักเกลียว M10 x 80 มม. 2 ตัวพร้อมน็อต

- สลักเกลียว M10 2 อันสำหรับประแจหกเหลี่ยมยาว 30 มม.

- สลักเกลียว M8 4 อันสำหรับคีย์เลขฐานสิบหก 16 มม.

- สลักเกลียว M10 2 ตัวโดย 16 มม.;

- 4 สลักเกลียว M6 16 มม.;

- สลักเกลียว M10 1 x 30 มม. สำหรับปุ่มอัลเลน

- สต็อกด้วยส้นเท้า

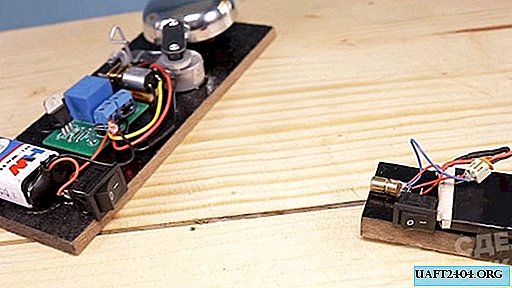

กระบวนการผลิตเครื่องอัดไฮดรอลิกจากแม่แรง

ขั้นแรกให้ตัดชิ้นงาน 2 ชิ้นจากท่อสี่เหลี่ยม พวกมันจะถูกนำไปใช้เป็นชั้นวางหลักของเครื่อง ความยาวของพวกเขาถูกเลือกสำหรับพารามิเตอร์ของแจ็ค ผมสูง 66 ซม. และทำขาจากมุมทันที เพื่อให้มั่นใจเสถียรภาพของพวกเขาความยาว 30 ซม. ค่อนข้างเพียงพอ

ฉันวางมุมด้วยความช่วยเหลือของการทำเครื่องหมายแกนสำหรับการเจาะหลังจากนั้นฉันเตรียม 2 รูสำหรับสลักเกลียว M10 ฉันวางมุมไว้บนท่อสี่เหลี่ยมและเท่ากับ 90 องศาเพื่อทำเครื่องหมายสำหรับการเจาะ ฉันกำลังเตรียมช่องทะลุผ่านกำแพงทั้งสองของจัตุรัส ตอนนี้ฉันเชื่อมต่อท่อและมุมด้วยสลักเกลียวยาวและถั่ว

หลังจากที่ชั้นวางพร้อมฉันตัดสองชิ้นจากมุม 40 ซม. ยาวพวกเขาจะใช้เป็นตัวหยุดเสริมบนสำหรับแจ็ค ฉันใส่พวกเขาทีละครั้งและวางเครื่องหมายสำหรับการขุดเจาะ ก่อนอื่นฉันสร้างรูที่มุมหลังจากนั้นฉันก็เจาะสี่เหลี่ยม

ฉันใส่สลักเกลียว M10 2 อันในแต่ละด้าน ฉันดึงชั้นวางและมุมทั้งสองเข้าด้วยกัน

จากแผ่นเหล็กหนาที่มีอยู่ฉันตัดชิ้นงานรูปสี่เหลี่ยมผืนผ้าขนาดประมาณ 80 x 13 ซม. ลูกสูบของแม่แรงจะติดกับมัน ตอนนี้ฉันหมุนชั้นวางเพื่อให้มุมขวางอยู่ที่ด้านล่าง ฉันวางจานข้ามและเจาะที่กึ่งกลาง

เพื่อป้องกันไม่ให้กระบอก ram หลุดภายใต้ภาระจำเป็นต้องหยุด เมื่อต้องการทำเช่นนี้ให้ตัดจานอื่นออก แต่มีขนาดเล็กกว่าเล็กน้อย เมื่อต้องการทำสิ่งนี้ให้ใช้แผ่นบางขนาด 4 มม. ฉันทำผ่านรูบนมันเคลื่อนย้ายพวกมันจากจานขนาดใหญ่ นอกจากนี้ในศูนย์ด้วยเครื่องตัดกัดฉันเลือกหลุมขนาดใหญ่ซึ่งจะรวมถึงส้นของลูกสูบของแม่แรง เพื่อไม่ให้ใช้น็อตฉันจะตัดเกลียวเป็นแผ่นบาง ๆ ตอนนี้ฉันนำแผ่นทั้งสองไปไว้ที่ส่วนรองรับจากมุมแล้วบิดทุกอย่างด้วยสลักเกลียว M10 (ยาว 30 มม. พร้อมหัวสำหรับกุญแจหกเหลี่ยม)

ตอนนี้ฉันทำการรองรับการเลื่อนเพื่อความปลอดภัยด้านล่างของแจ็ค โหลดที่จริงจังจะไม่ออกแรงเลยดังนั้นฉันจึงตัดสินใจทำมันออกมาจากแถบเหล็ก

เริ่มจากฉันตัดช่องว่างสองช่องยาว 16 ซม. ฉันทำเครื่องหมายตามขวางสองอันที่ระยะห่าง 5.4 และ 10.8 ซม. จากขอบหนึ่ง หลังจากที่ฉันทำการตัดรูปลิ่มด้วยเครื่องบด แต่ฉันไม่ตัดจนจบ โดยร่องที่เกิดขึ้นฉันจะงอแถบรับโปรไฟล์รูปตัวยูที่เลื่อนได้อย่างง่ายดายตามชั้นวางของเครื่อง

เมื่อนำโปรไฟล์ไปใช้กับชั้นวางฉันจะวัดระยะห่างระหว่างพวกเขาในขณะที่ใช้ความอดทน 4 มม. ฉันถ่ายโอนมิติไปยังแถบเหล็ก ความยาวของมันควรยาวกว่า 8 ซม. ฉันทำเครื่องหมายโดยก่อนหน้านี้ก้าวถอยหลังจากขอบ 4 ซม. หลังจากนั้นฉันตัดร่องรูปลิ่มของเครื่องบดในลักษณะเดียวกัน ฉันก้มหางที่ได้รับที่ขอบของแถบเป็น 90 องศา

ตอนนี้คุณต้องเชื่อมต่อช่องว่างที่ได้รับจากแถบ เมื่อต้องการทำสิ่งนี้ให้เจาะรูที่หางและตัดเธรดในทันทีเพื่อไม่ให้ใช้ภายหลัง ฉันยังเตรียมรูในโปรไฟล์รูปตัวยูและเชื่อมต่อทุกอย่างด้วยสลักเกลียว M8 กับหัวหกเหลี่ยมขนาด 16 มม.

ต่อไปฉันเอาแผ่นเหล็กที่มีหน้าตัดขนาด 4 มม. แล้ววางด้านล่างของแม่แรงลงบนมันแล้ววาดไปรอบ ๆ สร้างความคลาดเคลื่อนและตัดออก ฉันลองว่างเปล่าที่ได้รับในศูนย์กลางของการสนับสนุนที่ต่ำกว่าที่ทำจากแถบเหล็ก ทำ 2 รูและตัดด้าย ฉันเชื่อมต่อแผ่นและชั้นวางหลังจากตัดความยาวของสลักเกลียว

ฉันทำสี่รูที่ด้านล่างของแม่แรง หลังจากนั้นฉันก็วางมันลงบนแผ่นหยุดด้านล่างทำเครื่องหมายและเจาะ ฉันยังตัดด้าย

ที่กึ่งกลางของแผ่นรองรับแจ็ครองรับรูทะลุ หลังจากที่ฉันขยายบางส่วนภายใต้หัวของสายฟ้า M10 แต่ฉันไม่เจาะผ่านเพียงเพื่อจมหมวก

บนแผ่นเหล็กที่มีโพรไฟล์ไกด์ผมถอยห่างจากแผ่นฐานไปจนถึงรูไม่กี่เซนติเมตร ในอนาคตพวกเขามีประโยชน์สำหรับการรักษาความปลอดภัยสปริง

ฉันเริ่มประกอบส่วนที่เคลื่อนย้ายได้ของเครื่อง ก่อนอื่นฉันขันสกรู M10 ลงในรูตรงกลางของแผ่นโดยใช้ปุ่มอัลเลน หัวของเขาถูกซ่อนไว้อย่างสมบูรณ์ ฉันวางแจ็คไว้ด้านบนแล้วซ่อมด้วยสลักเกลียวขนาดเล็กใต้ปุ่มเลขฐานสิบหก ฉันใส่สลักเกลียวรูปตัว J ลงในรูด้านข้างในแถบ ขันให้แน่นด้วยถั่วสองเม็ด

ตอนนี้ที่ส่วนบนของเครื่องตรงข้ามกับน็อตรูปตัว J ฉันจะทำการทะลุผ่านรูผ่านมุมทั้งสอง ฉันใส่สลักเกลียวและเชื่อมต่อสปริงกับตะขอ J

อีกครั้งฉันใช้มุมเหล็กและตัดชิ้นละ 40 ซม. 2 ชิ้น พวกเขาจะถูกใช้เป็นขาตั้งสำหรับตำแหน่งของชิ้นงานที่กด ฉันจะตรวจสอบในลักษณะเดียวกับที่ฉันใช้เมื่อทำการติดตั้งส่วนบนของแจ็ค เพื่อเพิ่มความแข็งแกร่งฉันได้ทำเม็ดมีด 2 อันจากส่วนของท่อสี่เหลี่ยมพวกเขาจะไม่ยอมให้แพลตฟอร์มบิดเบี้ยวและหล่นเมื่อเคลื่อนไหว

ตอนนี้ขั้นตอนสุดท้าย ฉันเอาก้านเหล็กที่มีส้นเท้าและตัดให้ได้ความยาวที่ต้องการ

ฉันสร้างรูสำหรับ M10 bolt ในตอนท้าย ฉันตัดด้ายและขันสกรูเข้ากับสลักเกลียวที่ก่อนหน้านี้ถูกขันเข้าที่กึ่งกลางของตัวหยุดส่วนล่าง

มันยังคงทำผ่านรูในชั้นวางเพื่อให้สามารถเปลี่ยนความสูงของแพลตฟอร์มเป็นพารามิเตอร์ที่จำเป็นของชิ้นงานได้ ฉันเพิ่งทำไปสองสามครั้งในอนาคตฉันจะฝึกฝนหากจำเป็น

คุณสามารถเริ่มการทดสอบ ที่จับแจ็คมาตรฐานไม่สบายดังนั้นฉันจึงแทนที่ด้วยหลอดที่ยาวกว่า

เพื่อป้องกันการกัดกร่อนเขาวาดทุกอย่างด้วยสีแดงและดำ

เมื่อประกอบฉันปฏิเสธที่จะใช้การเชื่อมเพราะมันเป็นสิ่งสำคัญที่จะสังเกตมุมที่ถูกต้อง เมื่อทำการเชื่อมส่วนที่สามารถนำไปด้านข้าง อย่างที่คุณทราบความเบ้ความดันและรอยเชื่อมไม่เข้ากัน ข้อได้เปรียบหลักของการออกแบบคือถ้าจำเป็นฉันสามารถถอดแจ็คออกแล้วนำกลับมาได้

ดูวิดีโอของกระบวนการผลิต

Share

Pin

Tweet

Send

Share

Send